Um integrierte Schaltkreise in Epoxidgehäusen analysieren zu können, muss das Expoxidmaterial entfernt werden. Neben der äußert gefährlichen chemischen Vorgehensweise mit heißen, hochkonzentrierten Säuren kann das Epoxidgehäuse auch thermisch zersetzt werden. Die notwendigen Temperaturen hängen von der genauen Zusammensetzung ab und bewegen sich im Bereich von 400°C. Da alle "einfach verfügbaren" Öfen wie Pizzaöfen oder Reflowöfen Temperaturen um 400°C nur schwer erreichen, bietet es sich an einen Brennofen aufzubauen, mit dessen Hilfe sich die notwendigen Temperaturen einigermaßen kontrollierbar und reproduzierbar einstellen lassen.

Details zum sogenannten Decapping von integrierten Schaltkreisen finden sich hier.

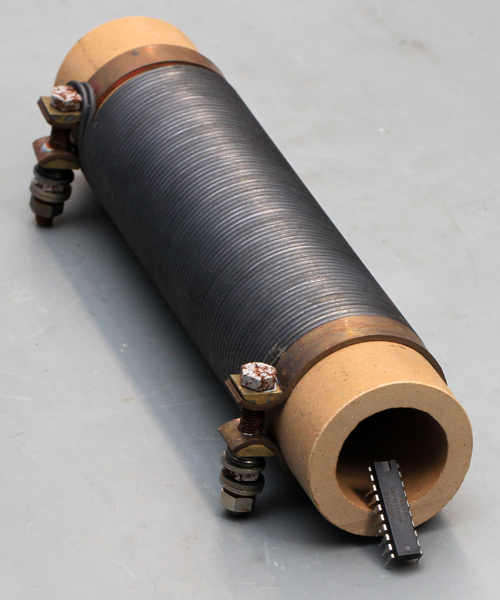

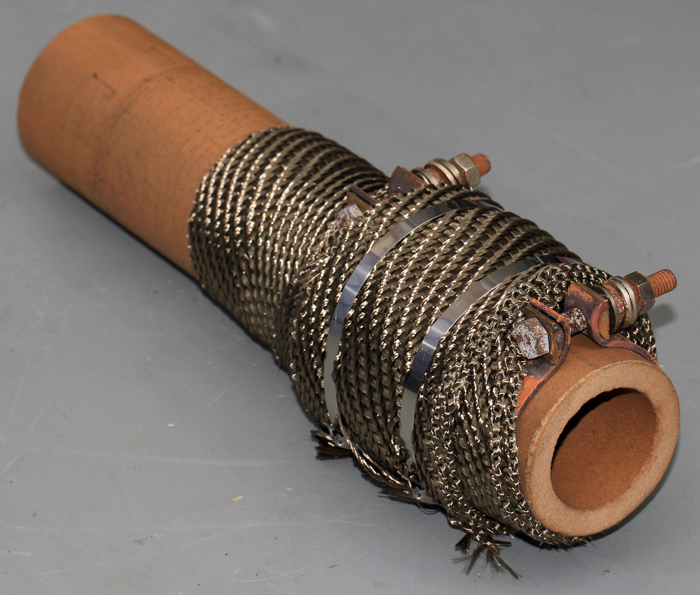

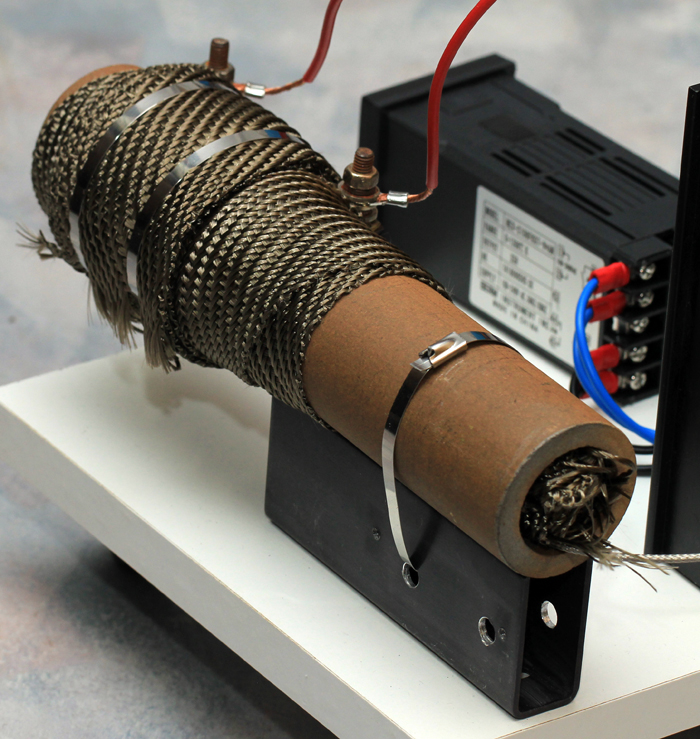

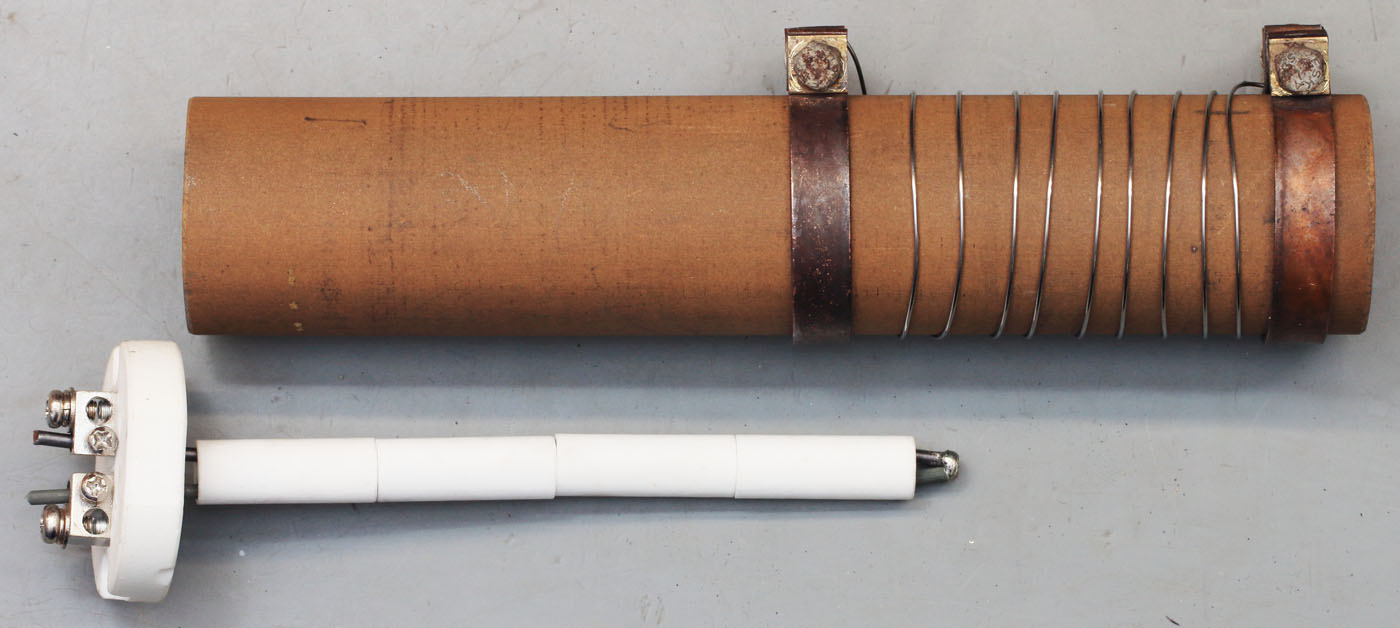

Der Keramikkörper eines großen Lastwiderstands bietet sich als Ofenvolumen an. Solche Lastwiderstände sind relativ gut verfügbar, der Innendurchmesser ist für die meisten integrierten Schaltkreise ausreichend und die Keramik ist sehr robust gegenüber hohen Temperaturen und reaktiven Verbrennungsprodukten.

Man könnte meinen, dass sich ein Lastwiderstand direkt als Brennofen eignen würde. Der Widerstandsdraht ist aber üblicherweise nicht auf die notwendigen Temperaturen ausgelegt, was dazu führt, dass der Draht relativ schnell verzundert, also oxidiert.

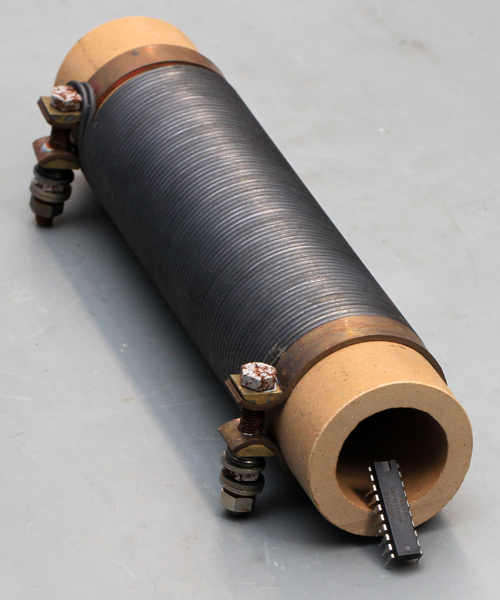

Hochtemperaturfester Widerstandsdraht lässt sich günstig beziehen. Kanthal D ist beispielsweise eine Drahtmarke, die bis 1300°C eingesetzt werden kann. Es handelt sich um eine Eisen-Chrom-Aluminium-Legierung, die erst bei 1500°C schmilzt.

An dieser Stelle sollte man sich Gedanken machen über das gewünschte Ofenvolumen und damit auch über die notwendige Leistung und die Länge des Drahtes. Außerdem sollte man die geplante Versorgungsspannung im Hinterkopf behalten. Leistungen im Bereich von 500W sind durchaus sinnvoll, um die notwendigen Temperaturen in einer sinnvollen Zeit erreichen und halten zu können. Zuviel Leistung kann in Kombination mit der thermischen Trägheit des Keramikrohrs aber zu sehr hohen Temperaturen an der Heizwendel und in Folge zu Temperaturüberschwingern im Brennraum führen.

Es ist absolut sinnvoll nur das notwendige Volumen zu heizen.

Will man einen derart niedrigen Widerstand vermessen, sollte man idealerweise ein Messgerät besitzen, dass eine Vier-Leiter-Messung unterstützt. In diesem Fall stellt sich mit 2,18Ω ein niedrigerer Widerstand ein als ursprünglich geplant war.

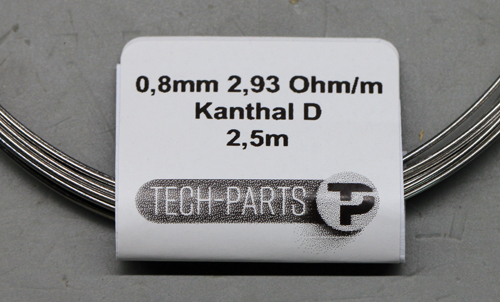

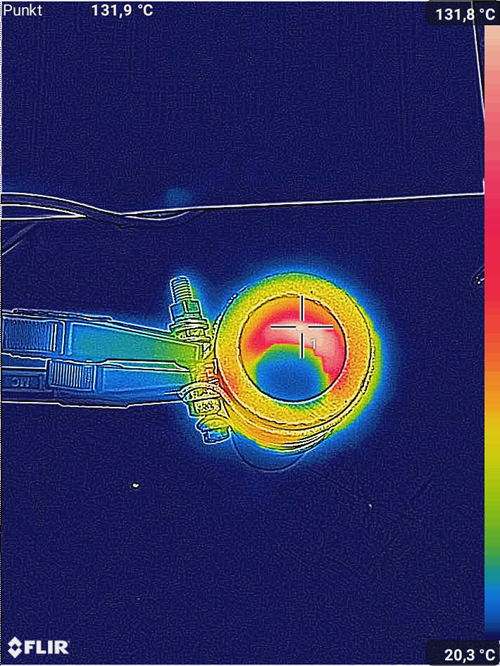

Es zeigt sich, dass die Keramikrohr ausreichend schlecht Wärme leitet, damit die erzeugte Hitze nicht zu stark abgeleitet wird.

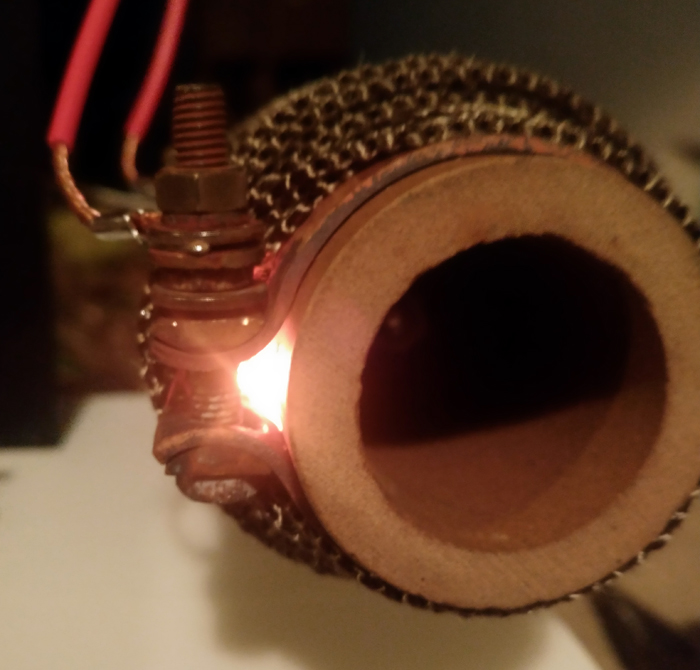

Die Heizleistung beträgt hier 85W.

Erfreulicherweise leitet die Keramik trotz ihrer Dicke die Wärme noch ausreichend gut ins Innere des Rohrs.

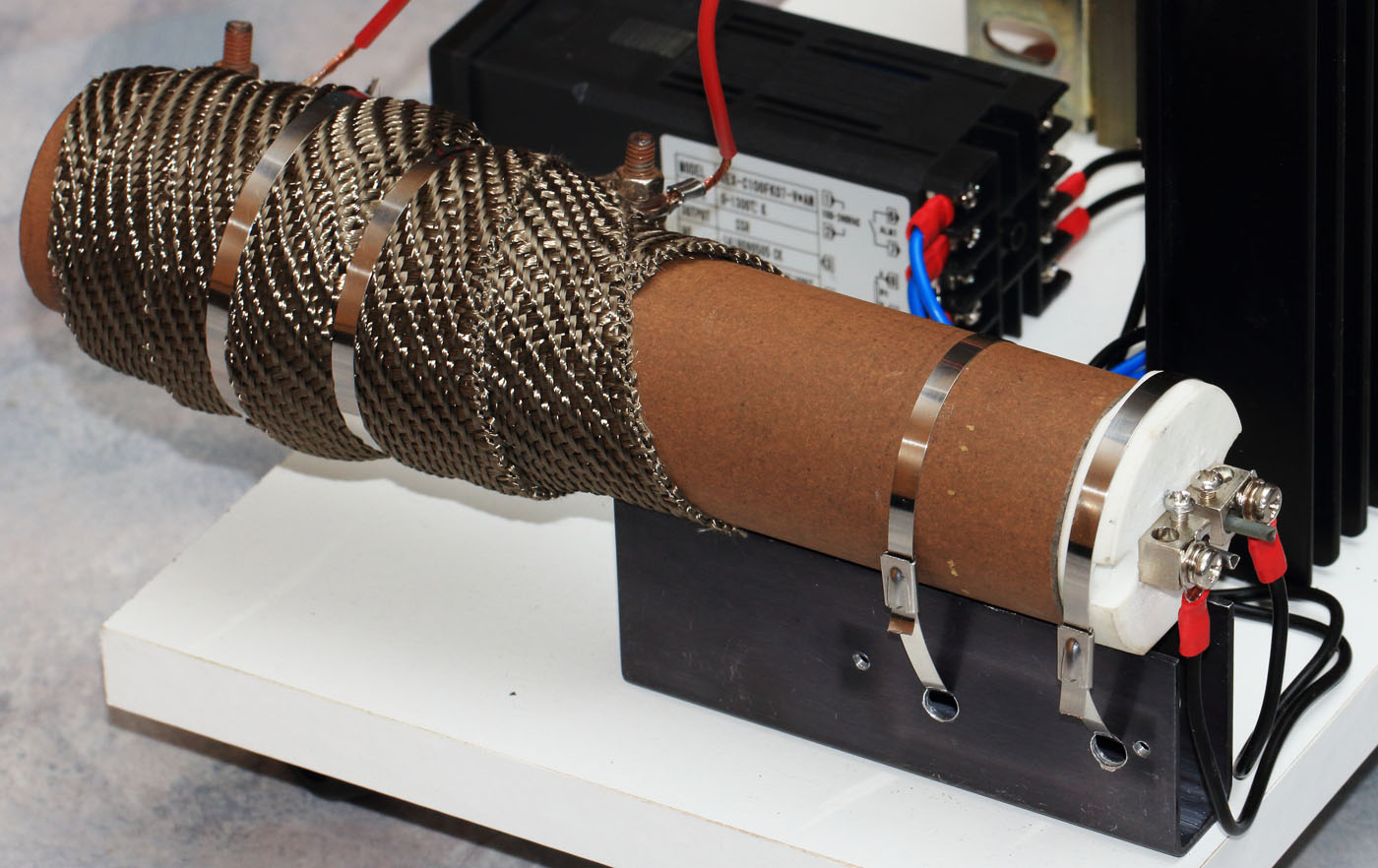

Die Anordnung der Heizwendel auf der Außenseite ist einfach und robust aber aus Sicht der Energieübertragung natürlich nicht optimal. Hitzeschutzband aus Basaltfasern, wie es für Auspuffkrümmer verwendet wird, stellt eine einfache Wärmeisolierung dar und ist bis über 1000°C temperaturfest. Die dazu erhältlichen Edelstahlbinder eignen sich auch bei dieser Anwendung gut, um das Gewebeband zu fixieren.

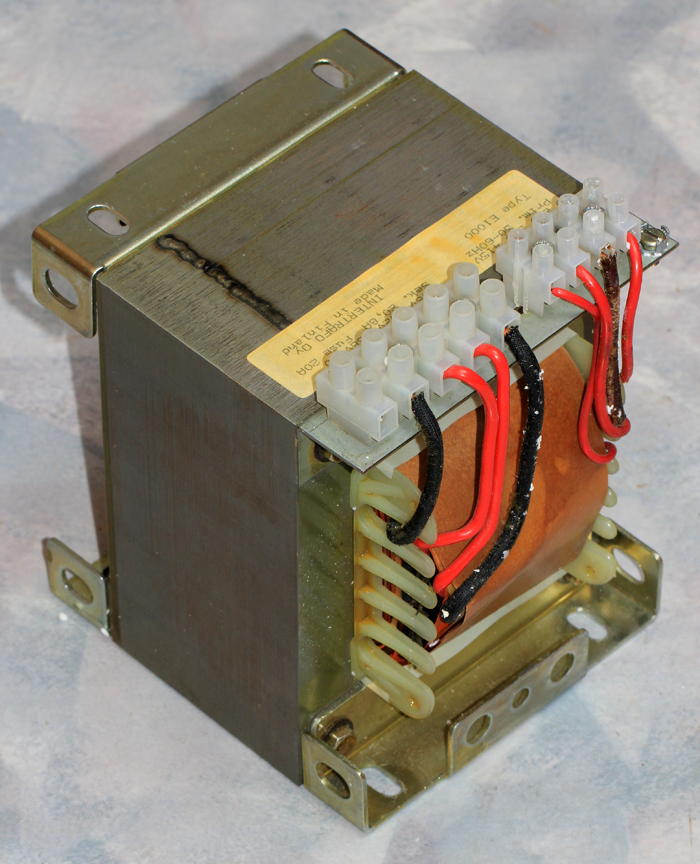

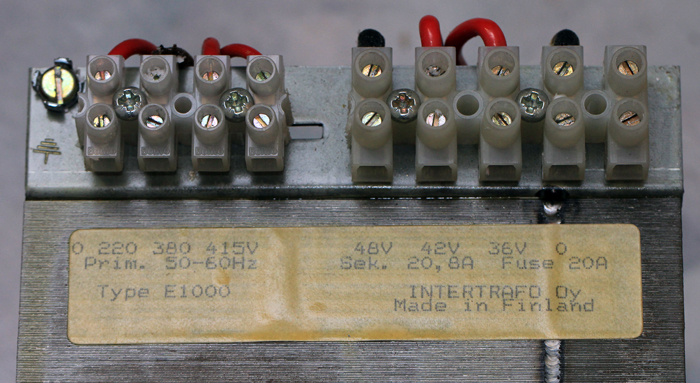

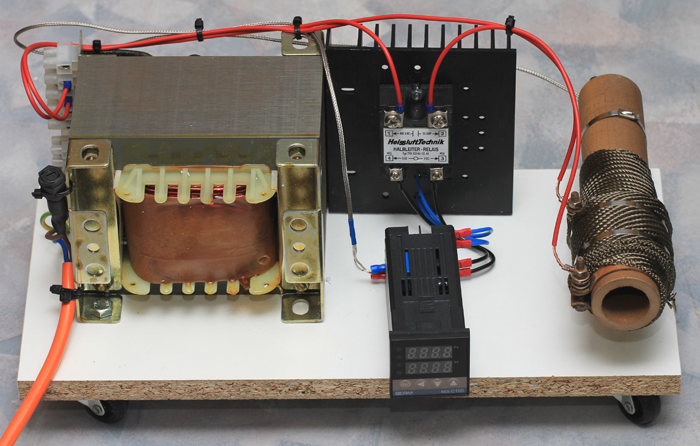

Man könnte die Heizwicklung direkt mit Netzspannung betreiben. Der Einsatz von Kleinspannung erhöht aber die Sicherheit des Aufbaus. Als Spannungsversorgung dient hier ein massiver Steuertransformator mit einer Nennleistung von 1000W. Mittelfristig kann dieser Transformator auch sehr viel mehr Leistung liefern.

Der Steuertransformator besitzt sowohl auf der Primär- als auch auf der Sekundärseite drei Abgriffe, die es ermöglichen die Ausgangsspannung in neun Stufen von 19V (220V an 415V und 36V-Ausgang) bis 48V (220V an 220V und 48V-Ausgang) zu variieren. Das bietet eine gewisse Flexibilität bei der Auslegung des Heizers.

Als Regler dient ein REX-C100, ein sehr günstiger PID-Regler, der verschiedene Temperatursensoren einlesen kann. In dieser Variante sind Typ-K-Sensoren bis 1300°C möglich. Der Regler besitzt eine Lernfunktion, die es ihm ermöglicht sich an die vorliegende Regelstrecke anzupassen.

Der ganze Aufbau findet auf einer Spanplatte Platz. Der Regler schaltet den Ofen über ein 50A-Solid-State-Relais. Der große Kühlkörper wäre nicht notwendig gewesen.

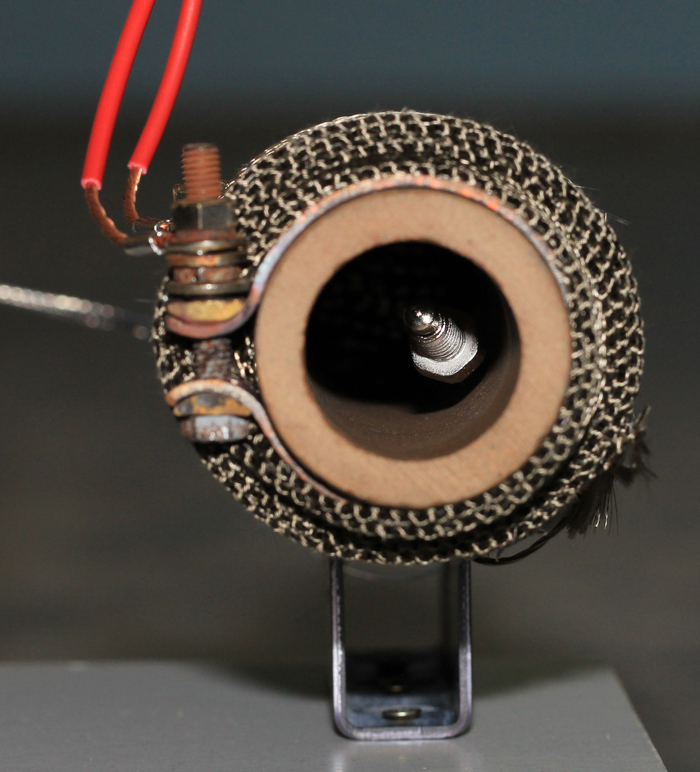

Der Temperaturfühler befindet sich am Beginn der Heizwicklung. Der hier zu sehende Typ ist nur bis 400°C tauglich, was aber im ersten Moment reichen musste.

Ein Stück des Wickelbands fixiert die Leitung des Temperatursensors und verhindert übermäßigen Durchzug und damit eine Kühlung des Rohrs.

Nachdem das Keramikrohr die Wärme relativ schlecht überträgt, ist keine besondere Isolierung notwendig. Ein U-förmiger Kühlkörper sorgt dennoch für eine kleine Auflagefläche und damit für eine thermische Entkopplung von der Spanplatte.

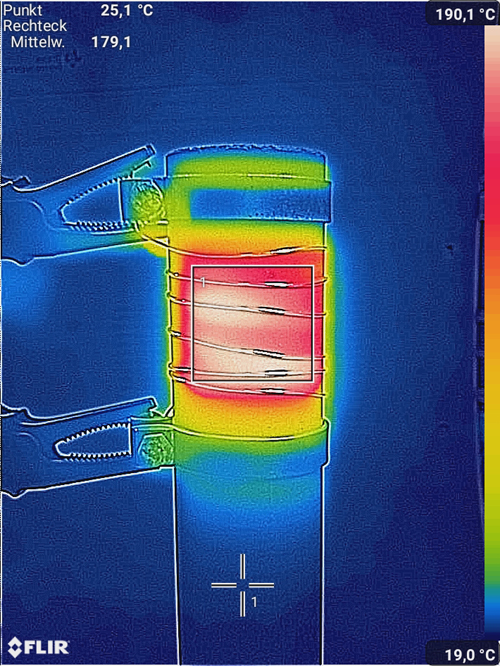

Das Keramikrohr mit seiner vergleichsweise schlechten Wärmeleitfähigkeit bringt ein nicht unerhebliches Totzeitglied in die Regelstrecke. Trotz eines gut erkennbaren Lernverhaltens des Reglers ergibt sich beim Einschalten ein Temperaturüberschwinger von fast 100°C, die Keramik scheint in diesem Zustand noch sehr viel heißer zu sein.

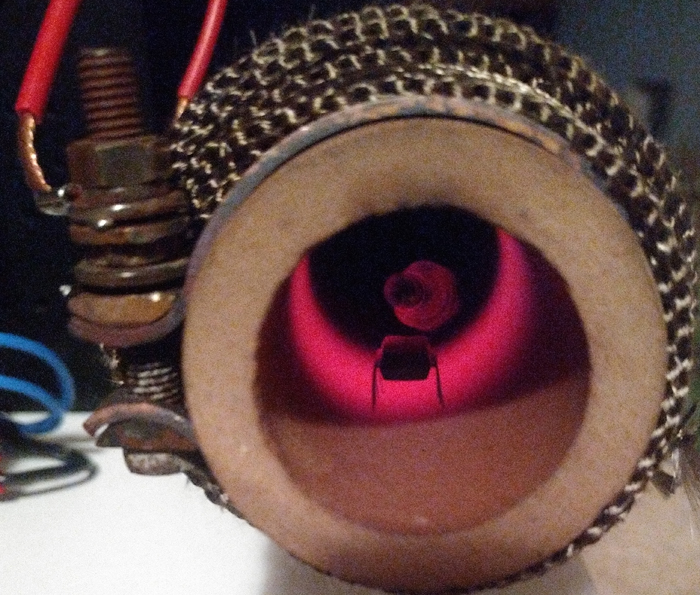

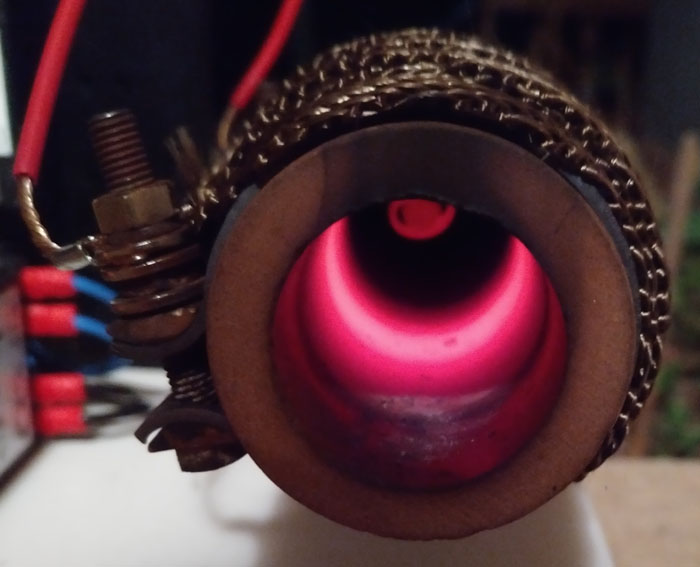

Die Heizwicklung ist grenzwertig ausgelegt. Der Glühfarbe nach beträgt ihre Temperatur in Heizperioden über 1000°C. Speist man die Heizwicklung über den 36V-Ausgang, so nimmt sie 16A auf. Mit dem Kaltwiderstand von 2,18Ω lässt sich die Heizleistung auf 540W abschätzen.

Beim ersten Aufheizen und nach stärkeren Temperatureinbrüchen glüht das Keramikrohr kurzzeitig auf.

Die hohen Temperaturen des Heizwendels hinterlassen trotz der Temperaturfestigkeit des Wickelbandes deutliche Spuren. Die Fasern sind regelrecht verkohlt und verschmolzen.

Im Rahmen eines kleinen Updates wird die Heizwicklung erneuert, etwas länger ausgeführt und in diesem Zusammenhang auch das Ofenvolumen erweitert.

Mit einem Widerstand von 3,26Ω ist die Heizleistung jetzt um 33% reduziert. Inklusive der vergrößerten Fläche der Heizwicklung dürfte sich die lokale Belastung halbiert haben.

Ein 1400°C-Temperaturfühler ermöglicht das Einregeln höherer Temperaturen. Der Fühler besteht aus zwei unterschiedlichen Metalldrähten, die am Ende miteinander verschweißt sind. Die Drähte lassen sich auf die ideale Länge kürzen.

Das Keramikelement am Ende des Temperatursensors schließt zufälligerweise das Keramikrohr sehr gut ab.

Für eine möglichst genaue Temperaturmessung müsste am Ende des Fühlers eine Referenzmessstelle angebracht werden, da dort der Übergang der beiden Metalle des Sensors auf den Klemmblock erfolgt. Im Extremfall, wenn der Klemmblock so heiß wäre wie die Messstelle im Rohr, so würde sich am Regler keine Spannung und damit ein Messwert von 0°C einstellen. Der Regler bietet einen Anschluss für eine Referenzmessstelle. In diesem Fall kommt es aber nicht auf eine hohe Genauigkeit an und der hintere Teil des Keramikrohrs erwärmt sich kaum.

Mit dem neuen Aufbau lassen sich problemlos Temperaturen von 500°C (am Sensor) einstellen. Höhere Temperaturen waren bisher nicht notwendig.

Während des Betriebs des Brennofens lagern sich auf dem Temperatursensor mehr und mehr Verbrennungsprodukte ab. Die Funktion scheinen diese Rückstände aber nicht merklich zu beeinflussen.